I distillati hanno alle spalle una lunga storia, di fascino e mistero.

La nascita della distillazione, si fa risalire alla Mesopotamia, intorno al 3500 a. c. Sembra che la prima chimica del mondo sia stata una donna: Tapputi.

Alla distillazione hanno dedicato studi e tempo gli egiziani (sfruttano il principio di distillazione per la mummificazione e la produzione di cosmetici) inventando l’alambicco, strumento perfezionato dagli arabi con gli studi alchemici sulla ricerca del quinto elemento (dopo terra, aria, acqua, fuoco). Il termine alambicco deriva proprio dall’arabo.

Impiegati come medicine per del tempo, ai prodotti della distillazione viene ben presto riconosciuta la capacità di regalare un momento di piacevole evasione dalla realtà, un’euforia mista a leggerezza.

Tecnicamente la distillazione è un processo fisico che permette di separare le frazioni idroalcoliche dei fermentati in base al loro diverso punto di ebollizione.

Per la creazione di un distillato si parte dalla preparazione del mosto da sottoporre a successiva fermentazione con l’aggiunta dei lieviti. Ciò che è importante, nella produzione di un distillato, è la qualità della materia prima, che si tratti di cereali, tuberi, uva, vino, canna da zucchero, frutta, miele.

La materia prima può essere composta di zuccheri semplici o complessi.

Se si parte da frutti (che contengono zuccheri semplici come glucosio e fruttosio), è necessario schiacciarli o macinarli per arrivare ad ottenere un dolce succo. Se si parte, invece, da cereali o patate, si deve procedere a trasformare l’amido in cui è contenuto un polissaccaride infermentescibile (zucchero complesso) in molecole fermentescibili.

Quali sono le fasi per ottenere un distillato? Le fasi sono tre: maltaggio, fermentazione, distillazione.

Il maltaggio

L’amido si compone di lunghe catene di glucosio, talvolta ramificate, che devono essere attaccate dagli enzimi per essere demolite e trasformate in maltosio, glucosio fermentescibile.

Gli enzimi possono essere endogeni (cioè già all’interno della materia prima) o esogeni (cioè aggiunti successivamente).

È caratteristica richiesta agli enzimi, una grande efficacia. A tale fine il mosto viene preparato con acqua calda o cotto in autoclavi a pressione controllata. L’orzo, ad esempio, viene immerso in grandi vasche di acqua per due o tre giorni, in modo da innescare l’attività vegetativa.

Una volta estratto dall’acqua e posto in strati di 40/50 cm sui pavimenti delle malterie, o case di maltazione, l’orzo non solo sviluppa una radichetta, ma attiva la diastasi, cioè quel processo per cui gli enzimi cominciano l’attività che porta alla trasformazione delle molecole di amido.

Per evitare che la fase di germogliamento indebolisca il seme di zucchero, si procede con l’essicamento, che porta ad una conseguente eliminazione dei germogli. Il risultato è il malto d’orzo, cereale con una grande germinabilità.

Dopo la fase di maltaggio il chicco presenta al suo interno una grande concentrazione di enzimi. A questo punto i chicchi, vengono macinati e trasformati in farina.

Questa farina viene messa in acqua, successivamente riscaldata. Questi passaggi creano le condizioni migliori per il lavoro degli enzimi.

Il mosto è diverso a seconda degli enzimi impiegati (endogeni o esogeni), dell’utilizzo di un fumo diretto nel processo di essiccamento del malto, della temperatura di essiccamento, del tempo di essiccamento, della quantità di cereali in infusione, della temperatura di saccarificazione e dell’eventuale correzione del livello di acidità.

Se si utilizza un cereale diverso dall’orzo, si procede dapprima a macinarlo, poi alla cottura in un serbatoio cilindrico o in una grande pentola a pressione.

Questa procedura favorisce la rottura delle pareti di cellulosa del cereale e l’assorbimento di acqua. In seguito l’amido si gelatinizza, portando alla conversione degli zuccheri.

La fermentazione

Al mosto si aggiungono i lieviti selezionati (saccharomyces cerevisiae) che permetteranno la fermentazione alcolica (in tre o quattro giorni ad una temperatura di 18-25 °C. Questi lieviti producono una quantità di alcol etilico compresa tra il 5% e il 12% più sostanze secondarie necessarie per la qualità finale del distillato).

La distillazione

La distillazione, ultima fase, è un processo fisico attraverso il quale si riscalda un fermentato portandolo allo stato di vapore. Con opportuni sistemi di raffreddamento si fa seguire una ri-condensazione a stato liquido.

La distillazione permette due cose molto importanti: la concentrazione dell’alcol etilico presente nel fermentato, che sale dal 5/12% fino al 65/94% e la selezione delle sostanze che identificano il distillato rendendolo pregiato con eliminazione di quelle invece meno piacevoli.

Esistono due tipi di distillazione: la distillazione discontinua e la distillazione continua.

Distillazione discontinua.

Nella distillazione discontinua la caldaia è caricata in modo intermittente. Ogni carica è chiamata cotta.

Quando la materia prima si è esaurita, la caldaia viene scaricata e successivamente riempita con un altro carico o cotta (grandi caldaie in rame).

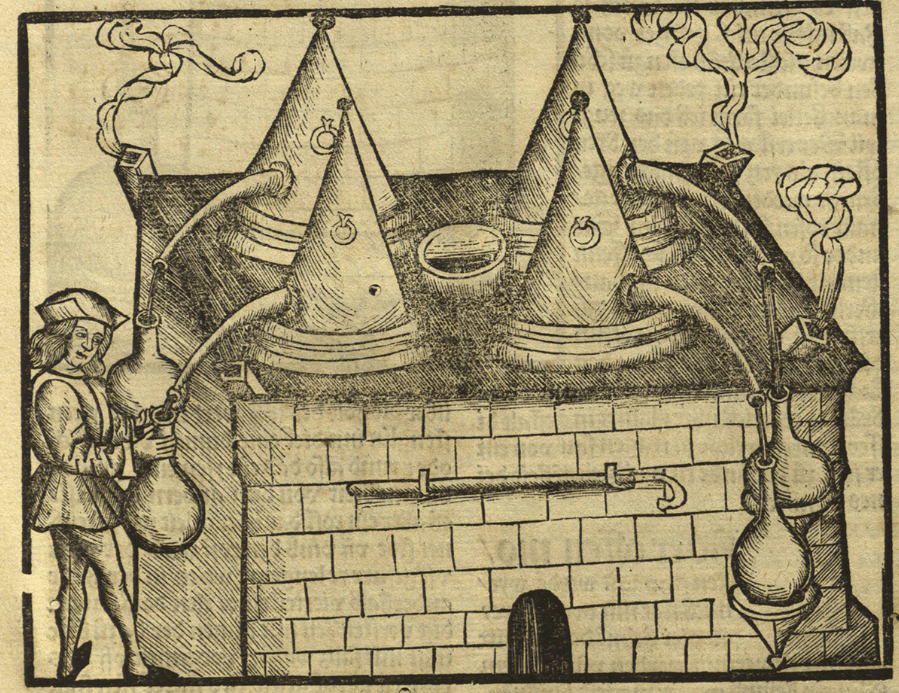

Strumento indispensabile per la distillazione è l’alambicco, formato da: caldaia, capitello e serpentina.

- la caldaia detta anche cucurbita, è la parte in cui si mette il fermentato da distillare. Sotto la caldaia è posizionata una sorgente di calore che può essere acqua calda (bagnomaria) oppure vapore acqueo in pressione o fuoco vivo, che riscalda la materia prima. Gli alambicchi a fuoco diretto, non sono più stati utilizzati per via del loro funzionamento che risultava imprevedibile. Quasi tutti i distillatori usano alambicchi a vapore, mentre in alcune regioni (Piemonte) esistono esemplari di alambicco a bagnomaria.

- La parte alta della caldaia, viene chiusa dal capitello o elmo o duomo. Il suo compito è di far passare o meno determinati vapori alcolici. Svolge un ruolo importantissimo. Il capitello ha un tratto con forma incurvata verso il basso per impedire, grazie alla forza di gravità, il ritorno dei vapori alcolici.

- la serpentina di raffreddamento, posta all’interno di un contenitore, spesso riempito di acqua, o con altri liquidi più performanti, condensa i vapori alcolici per ottenere il distillato.

È la distillazione che dà origine al Cognac, Whisky di malto, Armagnac, Calvados, Brandy e Grappa.

Distillazione continua.

Nella distillazione continua si utilizza la colonna a torre, un tubo verticale con segmenti metallici posti a diverse altezze e collegati tra di loro da dei tubi. In questo impianto la colonna viene alimentata continuamente.

I vapori idroalcolici introdotti alla base evaporano e salgono verso l’alto dove incontrano delle campanelle e la parte meno volatile condensa lasciando sul piatto un piccolo lago.

I vapori che arrivano poi gorgogliano in questo liquido riportano allo stato di vapore quelli condensati in precedenza. I vapori vengono prelevati dei piatti attraverso dei tubi.

Questo tipo di distillazione lascia meno libertà al mastro distillatore di intervenire, quindi di lasciare nel distillato il suo tocco personale. La distillazione continua da origine alla Vodka, alla Grappa, ad alcuni tipi di Armagnac, ad alcuni tipi di Brandy, al Gin, alla Tequila, al Rum e al Whisky di cereali.

I passaggi della distillazione.

Durante la distillazione il primo passaggio è la separazione delle frazioni volatili, vale a dire acqua e alcol etilico da quelle fisse, cioè sali e sostanze organiche.

Il secondo passaggio è invece la separazione dell’alcol etilico dall’acqua.

Il terzo passaggio, molto importante, è la separazione dei composti della miscela idroalcolica.

I primi composti, che sono leggeri, si chiamano teste, gli ultimi, più pesanti, si chiamano code, quelli separati tra le teste e le code si chiamano cuore. Le teste ed il cuore sono le parti più importanti della distillazione. Il mastro distillatore ha l’arduo compito di tagliare teste, cuore e code.

I primi vapori si chiamano basso bollenti o teste del distillato, vengono racchiusi in una vasca. Da 78,4° a 100° si originano i vapori alto bollenti che però non vengono utilizzati e ricadono nella distillazione successiva. Nella fase in mezzo evapora il cuore.

L’alcol etilico evapora a 78,4°C mentre l’acqua a 100°C.

Riscaldando, il fermentato trasforma i suoi composti volatili in vapore. Questi composti devono essere poi ricondensati. La distillazione permette di scegliere i composti volatili migliori.

Dopo la distillazione, i prodotti ottenuti vengono sottoposti ad ulteriori trattamenti:

- la riduzione del grado alcolico grazie all’aggiunta di acqua demineralizzata o demonizzata con pochi sali minerali (non dura per evitare precipitazioni o torbidità).

- la refrigerazione a -10/20 gradi centigradi per condensare le sostanze più pesanti, con alto peso molecolare, pertanto poco nobili. Queste sostanze vengono poi separate grazie all’utilizzo di un processo di filtrazione che avviene con filtri di cellulosa e cotone, fossili microscopici o rocce finemente frantumate oppure ancora membrane micro porose.

- il ritocco finale, vale a dire l’eventuale aggiunta di zucchero in una percentuale massima del 2% per conferire la persistenza aromatica e morbidezza. Potrebbe essere aggiunto anche del caramello o dello zucchero bruciato che trasforma il colore del distillato rendendolo apparentemente invecchiato. Non conferisce profumo o sapore.

L’invecchiamento

Per alcuni distillati, un passaggio obbligatorio è quello nella botte (Calvados, Cognac, Armagnac e Whisky). In alcuni casi dura molti anni, per alcuni distillati è una scelta (Grappa). L’invecchiamento è influenzato dalle dimensioni del contenitore, dalla tipologia e dalla provenienza del legno, dalla stagionatura del legno, dalla tostatura, dal sistema con cui le doghe sono state ricavate, dalla gradazione alcolica del distillato, dalla temperatura e dall’umidità dei locali di invecchiamento, dalla vicinanza di foreste e mare.

L’aromatizzazione

Utilizzata per Grappa, Gin, Vodka, può avvenire per infusione di piante officinali oppure tramite aromatizzazione dei vapori idroalcolici durante la distillazione con il passaggio attraverso filtri composti da erbe aromatiche.

Macerazione di erbe aromatiche lasciate anche come decorazione nel distillato.

Composizione del distillato

I distillati sono composti da:

- acqua per una percentuale compresa tra il 40% e il 64%,

- zuccheri in un quantitativo non superiore a 20 g per litro,

- alcol etilico per una percentuale compresa tra il 36% e il 60%,

- metanolo, in quantità limitata intorno all’1% del totale di alcol etilico,

- alcoli superiori in quantità limitata,

- acidi, in quantità simile a quella dell’alcol,

- chetoni in quantità limitata, non molto apprezzati nelle sensazioni che apportano, perché non fini,

- terpeni e pirazine responsabili dei profumi primari (es. provenienti da uve Moscato, Gewurztraminer).

Un distillato di qualità parte da materie prime di qualità, cui si aggiunge la grande capacità ed esperienza del distillatore, il tipo di alambicco ed i metodi di distillazione.

In breve:

- Preparazione del mosto

- Fermentazione del mosto

- Distillazione continua o discontinua (separazione delle frazioni volatili da quelle fisse, poi separazione dell’alcool etilico dall’acqua e dalla miscela idroalcolica). Il fermentato va distillato fino a 65-72% di vol alcol etilico per evitare quantità eccessive di sgradevoli prodotti di coda.

- Stabilizzazione del distillato attraverso la riduzione del grado alcolico, la refrigerazione ed il ritocco.

- Procedure facoltative: invecchiamento e aromatizzazione